We are delighted to invite you to our open house days.

Dimeco rolls out the red carpet for you from March 19 to 21, 2025.

To give you a preview of what awaits you, check out our teaser video below!

Dates: March 19-21, 2025

Location: DIMECO, 2 Rue du Chêne, Pirey 25480, France

Program:

Don’t miss this unique opportunity to dive into the heart of our activity and share a friendly moment with us. We look forward to welcoming you! Register now: https://forms.office.com/Pages/ShareFormPage.aspx?id=dLxbWW91iEW69cl75iylIui9ghuGm-RLnI0DhQNf6wxUODk3OVlRREFGVVM2VU0zN05aSEpGR01GMC4u&sharetoken=kahyCzVyjCP08Lw7KB4k

Thank you to everyone who participated and made this event unforgettable. Discover the key moments, inspiring encounters, and innovations that marked this edition. 🚀

ROTOBLOC introduces a new addition to its range of handling equipment: the LIFTMATIC TPI with on-board driver.

This option makes it easy to manoeuvre in confined spaces and to load and unload your tools or moulds up to 2000 kg with ease.

Benefits:

→ Accurate testing of cutting parts of the die

→ Work in total safety avoiding on-the-job injuries

→ Reduction of operators’ stress

→ Safe die handling without wasting of time and labour cost (due for ex. to blocked columns while

opening with different methods)

→ One operator only can open/close heavy dies and turn the upper part by 180° by use of a

pushbutton panel

→ The mobile table is rotating laterally so even heavy parts can be fitted on tool

→ With our die-splitter you will no longer have to use ropes, unstable trestles and cranes thus reducing

the risk of injuries.

→ The press remain free for more profitable operations

→ In few minutes the die is opened and rotated so that the operator can work on it!

Loading / unloading a 500 kg tool, from the roller storage rack to the press, and vice versa, with our electric LIFTMATIC handling device equipped with an erasable ball tray.

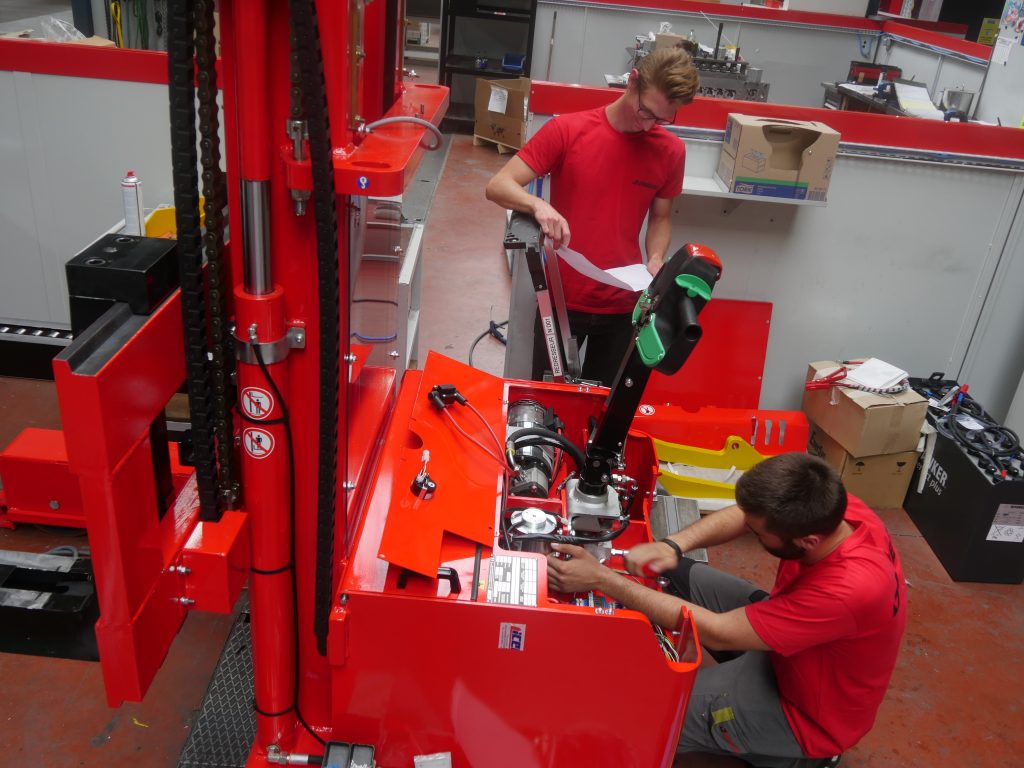

Trafic jam in Rotobloc workshop! No less than 10 trolley are assembled during the summer!

To allow your employees to go in vacation in great shape, think about our tool change solutions, without effort and in complete safety! Our trolleys reduce the musculoskeletal trouble by helping your collaborators who will no longer have to push the tools!

Currently in preparation, trolleys that will travel around the world! 3 Stackmatic truck with push/pull arm for 6 tons tools go revitalize themselves in England, one Stackmatic trolley 5ton equipped with storage rack decided to discover Poland. 2 Coil Pick&Tilt to transport and turn over coil, one prepare its suitcase for the United States, the second chose the Bourgogne Franche Comté, 2 Liftmatic equipped of a push/pull system for tools up to 2tons, chose for their part to stay in France.

If you want to improve the working condition of your employee and gain in productivity, make a trip on our tool change solutions page!

The Rotobloc team.

This technical video shows the handling and the changing of a tool at a customer with all the different steps from the tool room (bunker) to the preparation table of the press. It has been realized at a DIMECO customer, AMTE Goup, in France, Thise.

The material installed is a Liftmatic TPI wich is an electric trolleyfor tools up to 2000 kg. It is effortless for the operator thanks to its push/pull arm.

The Liftmatic TPI can extract and push a tool into the press or the storage.

1 doigt, et seulement 2 minutes pour ouvrir et retourner vos outils en toute sécurité.

Le BANC d’OUVERTURE d’OUTIL , également connu sous le nom de MOLD SEPARATOR , est le fruit de plus de quarante ans d’expérience d’une entreprise d’outillage qui a trouvé une solution au plus gros problème affectant la fabrication de matrices – la manipulation continue des matrices.

Tester les pièces de cisaillement , ou retourner la partie supérieure de l’outil est en effet difficile sans l’aide d’une machine dédiée à ces types d’opérations.

Les machines sont entièrement conçues et fabriquées à l’intérieur de notre usine de production et peuvent donc être personnalisées en fonction des besoins de chaque client.

Christine Jeanney est en train de transmettre l’entreprise à son fils Julien Marcelli. Pour réussir ce passage de flambeau, le fabricant de lignes de production industrielles a absorbé sa filiale et s’est réorganisé en deux unités distinctes. Dimeco vient d’enregistrer une commande de 10 millions d’€ pour l’allemand Rittal.

Dimeco, c’est une belle histoire de famille. Georges Jeanney avait fondé, en 1957, cette société de conception et de fabrication de machines-outils baptisée Dimeco Alipresse où sa fille, Christine Jeanney, travaille depuis l’âge de dix-huit ans. C’est elle qui la pilote depuis 2014, mais elle s’apprête à son tour à la transmettre à son fils, Julien Marcelli, en 2020. Une transmission tranquille et joliment orchestrée.

La première étape du passage de flambeau date de début 2017 : l’entreprise bisontine avait alors absorbé Rotobloc-PSP, sa filiale spécialisée dans les accessoires de changement rapide d’outils et de bobines pour presses, qui était fournisseur de Dimeco Alipresse mais avait aussi ses propres clients. « Il s’agissait d’une vraie fusion, mais d’une fusion absorption en douceur. Il y avait une logique : mon fils dirigeait déjà la filiale et nous en avions auparavant discuté avec les salariés », explique Christine Jeanney, vice-présidente de Dimeco, le nom pris par le nouvel ensemble installé à Pirey, dans le Grand Besançon.

Watch video from www.machine-outil.com. “Le Répertoire de la Machine-Outil.”